Farby proszkowe

Podkład cynkowy firmy ST Powder Coatings, seria EZ, zapewnia doskonałą ochronę przed korozją powierzchni z metali żelaznych. Podkład cynkowy wykorzystujący znane protektorowe właściwości cynku metalicznego (swojego głównego składnika) tworzy silną barierę ochronną przed korozyjnym działaniem czynników naturalnych i chemicznych. Nawet w bardzo agresywnym środowisku podkład cynkowy zapewnia długą żywotność malowanego produktu.

Aby zapewnić maksymalną skuteczność farby proszkowej, należy przeprowadzić odpowiednią obróbkę wstępną podłoża (fosforanowanie solami cynku lub piaskowanie).

Dla uzyskania lepszego rezultatu estetycznego podkład cynkowy można pomalować farbą poliestrową lub epoksydowo-poliestrową.

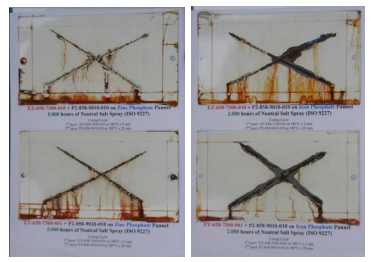

Poniższe tabele przedstawiają wyniki testów w neutralnej mgle solnej na blaszkach pomalowanych podkładem cynkowym firmy ST i pokrytych białą farbą poliestrową.

Tabela 1: Odporność na korozję podkładu cynkowego nałożonego na stalowe tabliczki poddane wstępnej obróbce fosforanem cynku i pomalowane białą farbą poliestrową.

| PODKŁAD | 1000 GODZIN | 2000 GODZIN | 3000 GODZIN | 4000 GODZIN | 5000 GODZIN |

|---|---|---|---|---|---|

| Podkład cynkowy | Brak odchodzenia powłoki, brak tworzenia się pęcherzyków | Brak odchodzenia powłoki, brak tworzenia się pęcherzyków | Brak odchodzenia powłoki, brak tworzenia się pęcherzyków | Brak odchodzenia powłoki, brak tworzenia się pęcherzyków | Brak odchodzenia powłoki, brak tworzenia się pęcherzyków |

Tabela 2: Odporność na korozję podkładu cynkowego nałożonego na stalowe tabliczki poddane wstępnej obróbce fosforanem żelaza i pomalowane białą farbą poliestrową.

| PODKŁAD | 500 GODZIN | 1000 GODZIN | 2000 GODZIN |

|---|---|---|---|

| Podkład cynkowy | Brak odchodzenia powłoki, brak tworzenia się pęcherzyków. | Brak odchodzenia powłoki, brak tworzenia się pęcherzyków. | Odchodzenie powłoki w pobliżu nacięcia (1–8 mm). Brak tworzenia się pęcherzyków. |

W celu uzyskania idealnej przyczepności między podkładem a powłoką nawierzchniową nie należy doprowadzić do całkowitego usieciowania podkładu – zaleca się, aby jedynie stopić powłokę podkładu lub co najwyżej częściowo ją usieciować (np. 180°C przez 5 min). Całkowite usieciowanie podkładu (180°C przez 20 min) zostanie uzyskane wraz z późniejszym usieciowaniem powłoki nawierzchniowej.

Podkład cynkowy firmy ST jest dostępny również w wersji ze zredukowanym problemem przyczepności międzywarstwowej związanej z cyklem polimeryzacji. Testy przyczepności międzywarstwowej przeprowadzone w laboratorium dały doskonałe wyniki, nawet po cyklu polimeryzacji w temperaturze 180°C przez 20 minut. Wyniki testu w neutralnej mgle solnej (ISO 9227) są również zadowalające – trwałość 2000 godzin.

Podkład cynkowy ma dobre właściwości antykorozyjne, ale ma małą wadę: zawarty w nim wypełniacz protektorowy, który gwarantuje doskonałą ochronę przed korozją, negatywnie wpływa na profil toksykologiczny. Podkład cynkowy, zgodnie z przepisami dotyczącymi oznakowania i transportu substancji niebezpiecznych, jest uważany za niebezpieczny dla środowiska, a jego transport jest regulowany przepisami ADR.

Z tego powodu dział badań i rozwoju ST Powder Coatings opracował nowy podkład antykorozyjny, który nie podlega wymogom oznakowania. Właściwości nowego podkładu antykorozyjnego z serii EY wynikają z nowego innowacyjnego składu, który wypełnia swoje funkcje ochronne poprzez skuteczny „efekt bariery”, a nie w drodze procesu protektorowego, jak w przypadku serii EZ.

Wyniki testu w komorze solnej dla serii EY są zasadniczo takie same jak dla serii EZ. Podkłady zostały nałożone na stalowe tabliczki poddane wstępnej obróbce zarówno fosforanem cynku, jak i fosforanem żelaza, jak pokazano na zdjęciach po lewej stronie.

Szukaj produktów

w tej kategorii

Szukaj produktów